Notice

Our website uses cookies to enhance the experience of users. By clicking“Accept" you are agreeing to our use of cookies.

See our Privacy Policy to learn more.

- 크리에이티브

-

LED 디스플레이

- LED 포스터

- 90 ~ 180 도의 베벨

- 실내 상업 광고

- 옥외 상업 광고

- 영화/XR 무대

- 임대 이벤트 LED 디스플레이

- 미세 피치 LED 디스플레이

- 스포츠 주변 LED 디스플레이

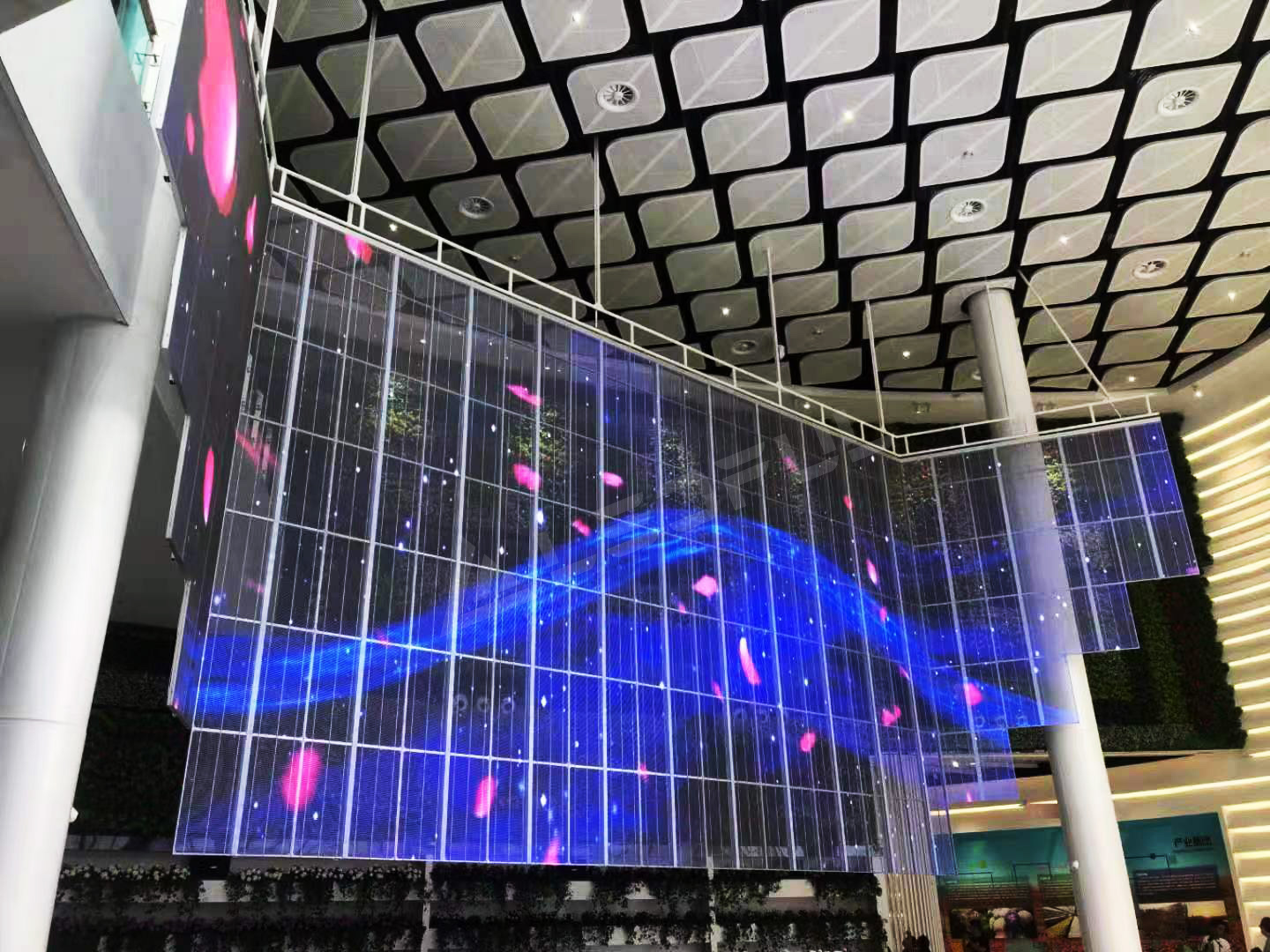

- 투명 유리 LED 디스플레이

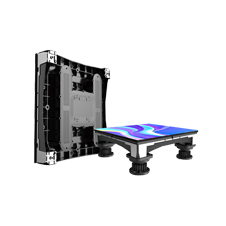

- 비디오 층 LED 디스플레이

- 플렉스 LED 디스플레이

-

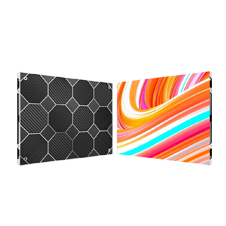

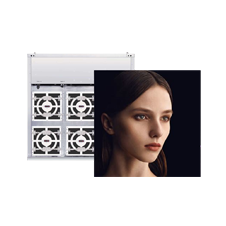

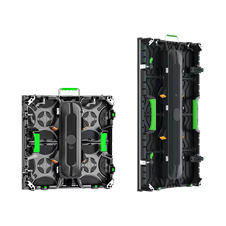

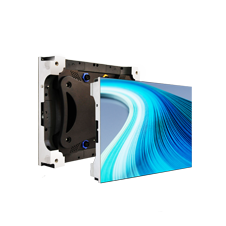

FA시리즈

전면 액세스 및 백 액세스

More

FA시리즈

전면 액세스 및 백 액세스

More

-

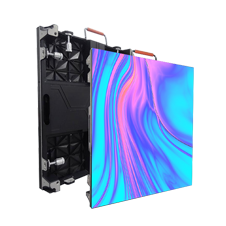

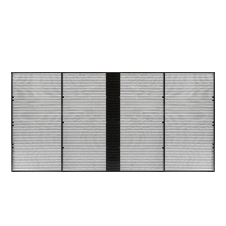

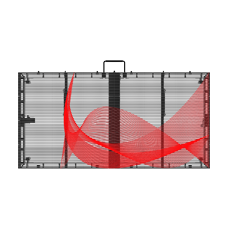

OF시리즈

야외 고정

More

OF시리즈

야외 고정

More

-

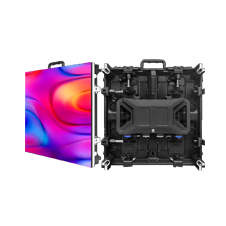

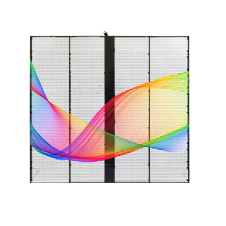

FS시리즈

960x960mm

More

FS시리즈

960x960mm

More

-

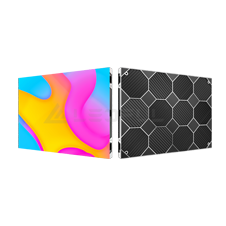

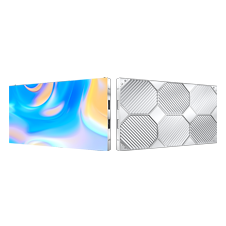

ST시리즈

1000x500mm

More

ST시리즈

1000x500mm

More

-

LK시리즈

820x1830mm

More

LK시리즈

820x1830mm

More

-

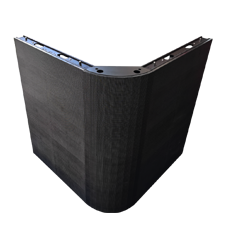

코너시리즈

More

코너시리즈

More

-

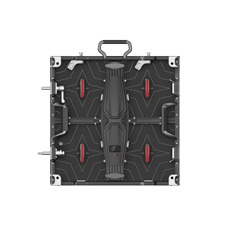

FM시리즈

1000x1000mm

More

FM시리즈

1000x1000mm

More

-

FS 프로시리즈

960x960mm

More

FS 프로시리즈

960x960mm

More

-

FM 프로시리즈

800x900mm, 800x1200mm

More

FM 프로시리즈

800x900mm, 800x1200mm

More

-

시장 및 솔루션

- 광고 미디어 DOOH 유리 벽 빌보드 아키텍처

- 렌탈 무대 이벤트 엔터테인먼트 콘서트 전시회

- 제어실 방송 스튜디오 컨퍼런스

- 축구 축구 농구 야구 하키

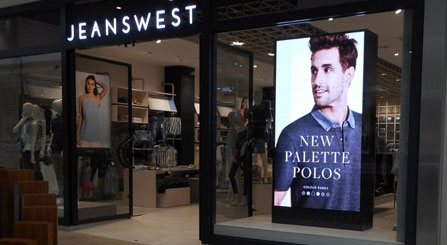

- 소매 부동산 쇼핑몰 거리 상업

- 예배 교회 강당을위한 종교 집

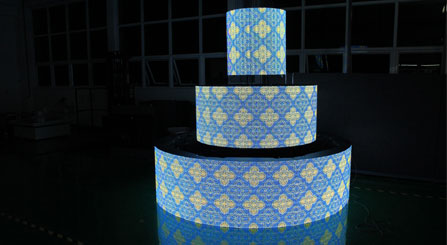

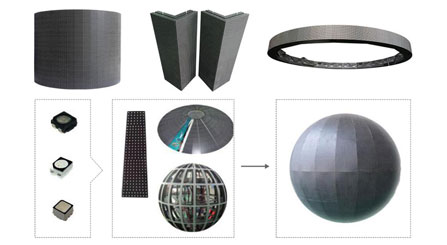

- 실린더 라운드 링 스퀘어 칼럼 사각형 90 °

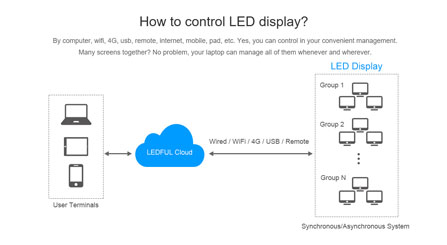

- 클라우드 클러스터 4G WiFi USB 앱 제어

- 전면 자석 전면 오픈 양면 전면 설치

- 구조 프레임으로 LED 디스플레이를 설치하는 방법

- 구형 큐브 삼각형 천장 터널 크리에이티브

- LEDFUL 벌거 벗은 눈 3D-DOOH 새로운 스타일

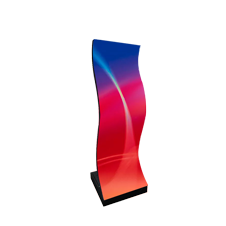

- LEDFUL BEVEL 시리즈는 더 많은 가능성을 만듭니다

- LEDFUL 택시 탑 버스 자동차 차량 광고 LED 디스플레이

-

광고 미디어 DOOH 유리 벽 빌보드 아키텍처

More

광고 미디어 DOOH 유리 벽 빌보드 아키텍처

More

-

렌탈 무대 이벤트 엔터테인먼트 콘서트 전시회

More

렌탈 무대 이벤트 엔터테인먼트 콘서트 전시회

More

-

제어실 방송 스튜디오 컨퍼런스

More

제어실 방송 스튜디오 컨퍼런스

More

-

축구 축구 농구 야구 하키

More

축구 축구 농구 야구 하키

More

-

소매 부동산 쇼핑몰 거리 상업

More

소매 부동산 쇼핑몰 거리 상업

More

-

예배 교회 강당을위한 종교 집

More

예배 교회 강당을위한 종교 집

More

-

실린더 라운드 링 스퀘어 칼럼 사각형 90 °

More

실린더 라운드 링 스퀘어 칼럼 사각형 90 °

More

-

클라우드 클러스터 4G WiFi USB 앱 제어

More

클라우드 클러스터 4G WiFi USB 앱 제어

More

-

전면 자석 전면 오픈 양면 전면 설치

More

전면 자석 전면 오픈 양면 전면 설치

More

-

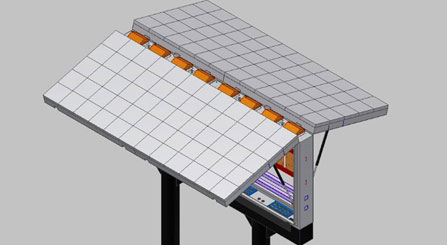

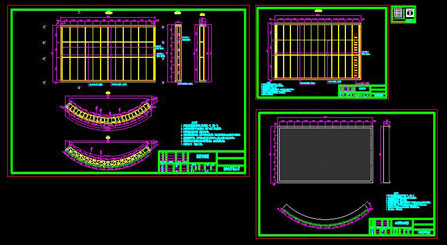

구조 프레임으로 LED 디스플레이를 설치하는 방법

More

구조 프레임으로 LED 디스플레이를 설치하는 방법

More

-

구형 큐브 삼각형 천장 터널 크리에이티브

More

구형 큐브 삼각형 천장 터널 크리에이티브

More

-

LEDFUL 벌거 벗은 눈 3D-DOOH 새로운 스타일

More

LEDFUL 벌거 벗은 눈 3D-DOOH 새로운 스타일

More

-

LEDFUL BEVEL 시리즈는 더 많은 가능성을 만듭니다

More

LEDFUL BEVEL 시리즈는 더 많은 가능성을 만듭니다

More

-

LEDFUL 택시 탑 버스 자동차 차량 광고 LED 디스플레이

More

LEDFUL 택시 탑 버스 자동차 차량 광고 LED 디스플레이

More

- 프로젝트

- 뉴스

- 에 관하여

- 지원

-

연락처

- CLOUD